1.4 Tipo de peças de trabalho galvanizadas: diferentes tipos de peças de trabalho;

Economia energética, protecção do ambiente, liderança tecnológica, qualidade fiável, custo-eficácia

3.1 Aquecimento por pulso de alta velocidade, aquecimento uniforme, elevada eficiência térmica, prolongar a vida útil do reservatório de zinco.

3.2 Sistema de controlo do aquecimento, todo o processo de monitorização de dados em tempo real, diagnóstico de falhas, alarme.

3.3 Usar equipamento de ensaio da concentração de ácido, que possa ser monitorizado a qualquer momento para determinar o estado de ácido, a fim de ajustar o ritmo de produção.

3.4 Recolha fechada de gases industriais residuais, tratamento centralizado, satisfazer os requisitos das normas (sem desbordamento).

3.5 Utilizar o novo processo, eliminando a necessidade de lavagem com água, reduzindo os custos de investimento e de exploração.

3.6 Utilização de coletor de poeira de zinco, eficiência na remoção de poeira, fácil manutenção, dimensão reduzida (opcional)

4.2 Água 0,01 metros cúbicos/tonelada, pressão de abastecimento de água não inferior a 0,2 Mpa

4.3 A produção de água para pH = 6,5 ~ 8 da água da torneira, água de rio ou água de poço pode ser;

4.4 Ar comprimido: pressão de ar 0,5 Mp/cm2, abastecimento de gás 3 m3/min.

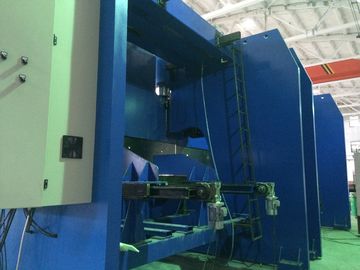

5Processo e organização do workshop

5.1 Disposição dos processos

5.2 Linha de produção principal

O equipamento é constituído principalmente por tanque de desengraçamento, tanque de ácido, tanque de fluxo, tanque de galvanização, tanque de arrefecimento, tanque de passivação, tanque de galvanização, sistema de aquecimento e controlo, guindaste tipo anel,Sistema de recolha e tratamento de gases ácidos, equipamento fixo de recolha e tratamento de fumaça de zinco ((opcional), sistema de aquecimento de fluxo (utilizando o calor residual do fumo), sistema de refrigeração de água, etc.

Dimensão do reservatório:

Reservatório de desengraçamento 7,0 × 1,3 × 2,2 × 1 peça

Tanque de decapagem de ácido 14,0 m × 1,3 m × 2,2 m × 3 peças

Tanque de fluxo 7,5 m × 1,3 m × 2,2 m × 1 peça

Tanque de refrigeração de água 7,0 m × 1,3 m × 2,5 m × 1 peça

Tanque de passivação 7,0 m × 1,3 m × 2,5 m × 1 peça

Sala fechada de fumo ácido 61,0 × 3,8 × 6,5 m

5.3 Introdução do processo

Descrição: todo o processo de galvanização é constituído por 6 conjuntos de elevadores elétricos com uma pista de anel.

5.3.1 As peças pretas são classificadas de acordo com a forma da peça de trabalho pelos trabalhadores e movidas para a área de carga.As peças de trabalho serão movidas para a sala de fechamento de fumo ácido através da porta automática..

5.3.2 Os dois elevadores do guindaste de anel constituem um grupo, a fonte de alimentação está ligada ao elevador por um fio de contacto deslizante, o gancho está na sala fechada,e a corda de arame de aço está se movendo através de uma lacuna no topo da sala fechada. Entre na sala fechada pelo elevador para o tanque de ácido, o equipamento de tratamento de fumo ácido inicialização, a taxa de tratamento atingiu 95%,As normas de descarga de ar após tratamento (100 mg/m3 inferiores ao teor de Hcl no ar)O equipamento de tratamento de ácidos residuais através do líquido pode ser reutilizado após o tratamento (opcional).

5.3.3 A peça de trabalho deve ser movida para o reservatório de fluxo após o reservatório de ácido, no processo de galvanização, o fluxo no conteúdo de inspecção regular,quando a "cobertura" dos íons ferrosos no líquido atinge o valor definido, iniciar a remoção de ferro do equipamento de fluxo para retirar iões de ferro, e evitar iões de ferro em excesso foi tomado no zinco líquido, reduzindo assim o consumo de zinco,após processamento, reciclagem do líquido de fluxo.

5.3.4 Após o processo de fluxo, a peça de trabalho, através da porta automática fechada da sala fechada por ácido, entra no reservatório de galvanização, mergulha no zinco líquido, inicia o sistema de tratamento de fumo,uma grande quantidade de poeira no processo de galvanização através do equipamento de tratamento de fumaça de sucção de zinco, após a recolha pelo coletor de poeira é descarregado para a atmosfera, partículas sólidas no gás de escape é inferior a 90mg/m3, escuridão atingir o primeiro grau.(Cobre de fumaça de zinco fixo e sistema de tratamento de fumaça de zinco são opcionais)

5.3.5 A galvanização a quente é concluída, abrem-se as portas laterais e terminais de uma tampa de fumaça de zinco fixa, os trabalhadores colocam cinzas de zinco líquido, depois disso, as peças de trabalho saem do tanque de galvanização,e depois transferido para o tanque de água fria, em seguida, para o tratamento de tanque de passivação, passar para a área de produto final, cortado e embalados, completando assim todo o processo de galvanização a quente.

6Detalhes da linha

6.1 Guindaste tipo anel: 6 conjuntos de elevadores

Requisitos de elevação: peso de elevação: 2T, elevação de 10 metros, à prova de explosão e garantir que a corda elétrica ao longo da direção de caminhada em um avião.cada abóbora cada ação pode ser operada separadamente, o seu funcionamento e a velocidade de elevação devem ser sincronizados.

6.2 Tanque,

Tanque de estrutura de aço

O reservatório está organizado em um grande poço de fundação, o poço de fundação abaixo da alvenaria de concreto armado, tratamento anti-corrosivo FRP;

A estrutura do reservatório: o quadro da estrutura de aço soldado e, em seguida, o reservatório de aço soldado para tratamento anticorrosivo de FRP no reservatório de aço, a prática específica é:A parede é de 10 mm de espessura placa de aço 25 mm de espessura de processamento FRP, todos os FRP de aço de 4 mm de espessura de poço externo fazem processamento anticorrosivo.

6.3 Sistema de aquecimento do reservatório de galvanização

6.3.1 Tanque de galvanização:

7000×1200×2200mm, espessura: 60mm, largura da borda: 350mm, peso de zinco: 110 toneladas,

Peso do reservatório: cerca de 26 toneladas

6.3.2 Sistema de aquecimento do reservatório de zinco

6.3.2.1Parâmetros técnicos do forno

O sistema consiste em forno de aquecimento, sistema de queima, sistema de controlo, etc. Energia de aquecimento para forno de óleo pesado, controlo automático do fluxo de combustível,melhor controlo da temperatura no forno de modo que a temperatura do líquido de zinco mais estabilidade uniforme.

6.3.2.1.1 Dimensões:

Tanque de galvanização: 7000 × 1200 × 2200 mm ((L × W × D)

Corpo do forno (grosso): 9000×3200×1800 mm

6.3.2.1.2 Parâmetro técnico

Temperatura de funcionamento do líquido de zinco (°C) 435-450 ±2;

Temperatura do forno (fumo) ((°C) ≤ 650;

Temperatura da parede do forno (°C) ≤ 50;

Tolerância à flutuação de temperatura (°C): ±2

Uniformidade de aquecimento do corpo do forno (°C): ±2

Número de queimadores (unidade): 2 unidades,450KW/unidade,Consumo: 30 kg/hora

6.3.2.1.3 Outros

Todas as lâmpadas à prova de explosão iluminação túnel

6.3.2.1.4 Performance técnica

Capacidade de produção: 20000 toneladas / ano

Capacidade de zinco no tanque: 282 toneladas

Temperatura de funcionamento do líquido de zinco: 435-450 °C

Temperatura do forno (túnel de incêndio): 580-620°C

Temperatura de potência total velocidade ascendente: 60 ~ 200 ° C / h, pode ser ajustado automaticamente de acordo com a curva de configuração

Modo de fumo: utilizando um ventilador de escape de fumo, de acordo com a pressão do forno, regulação da velocidade de frequência AC.

6.3.2.2 Partes principais do forno

6.3.2.2.1 Estrutura de aço do forno

Incluindo a casca do forno, o módulo de algodão resistente ao fogo, os cobertores de incêndio e outros materiais

6.3.2.2.2 Estrutura do forno:

A estrutura da parede lateral do forno: o fundo do corpo do forno e a cavidade interna da alvenaria de tijolos padrão, com estrutura de forno de soldadura de chapas de aço de 6 mm de espessura,a cavidade entre a placa do fogão é preenchida com fibra de vidro, a carcaça do forno é feita de reforço de aço.

Estrutura do forno: fixar o queimador de alta velocidade em ambas as extremidades da disposição diagonal unilateral do tanque de galvanização, método de extração de fumaça utilizando o fundo da fumaça central.

O dispositivo de redução de pressão é concebido para o túnel de fumaça e a parede do forno, que pode aliviar rapidamente a pressão do forno.

O tanque de galvanização é suportado por uma estrutura de aço para controlar a deformação.

Configure o dispositivo de alarme de vazamento de zinco e o poço de coleta de vazamento de zinco.

6.3.2.2.3

Sistema de controlo de temperatura

The temperature of the furnace is measured by the thermocouple and the setting temperature of the PLC (or temperature control meter) is compared with the PID operation of the temperature control meter (or PLC), e o sinal de pulso correspondente é emitido para controlar a válvula de ar de cada queimador.

6.3.2.2.4

Projeto de rota aérea

A utilização de gases de escape para aquecer o ar que entra, os custos de combustível podem ser reduzidos em 10%.

6.3.2.2.5

Estrutura do sistema de controlo automático do forno de galvanização:

O sistema de automação básica do forno inclui duas partes: a automatização por instrumentos e a automatização eléctrica.Controlador de temperaturaO sistema de controlo é dividido em dois modos: manual e automático.

O fogão é dividido em 2 zonas, dois termopares de tipo K, um é o termopare de controlo de temperatura, outro é para a detecção e comparação desta área;O tanque de galvanização tem dois termopares do tipo K para detectar a temperatura do líquido de zinco.

A função de controlo consiste em controlar a temperatura do forno para obter a temperatura correta do líquido de zinco, quando a temperatura do líquido de zinco se aproxima da temperatura de destino,O sistema entra automaticamente no modo de arrefecimento ou aquecimento (correção automática da temperatura definida no forno), a temperatura do líquido de zinco lentamente perto da temperatura alvo, efetivamente evitar o efeito de inércia da temperatura.e a temperatura é inferior a um certo intervalo de temperatura, o sistema passa automaticamente para o modo de aquecimento (a temperatura do forno é automaticamente corrigida) e repete o processo acima.Todo o sistema de controlo é complementado pelo controlo da pressão do forno, controlo da pressão do combustível e da pressão do ar.

6.4 Utilização do calor residual:

Tanque de fluxo

O calor residual da fumaça do forno de galvanização é introduzido num trocador de calor residual.para manter automaticamente a temperatura do fluxo líquido de 60°70°C.

6.5 Equipamento de pós-processamento

Modelo de torre de arrefecimento: DBNL3-125

Tamanho da torre: Diâmetro: 3130mmx, altura: 3540mm, 4kw

Material plástico reforçado com fibra de vidro: φ4000 mm * 800 mm * espessura da parede 8 mm

6.6Equipamento e instalações auxiliares

6.6.1 Máquina de escória de zinco (opcional)

Quantidade: 1 peça, altura: 2,3 m, capacidade: 1 tonelada

6.6.2Sistema de alimentação e iluminação da oficina

6.6.2.1, sistema de alimentação da oficina

Instalar caixa de alimentação ao longo do lado longitudinal da oficina.

6.6.2.2, sistema de iluminação da oficina

Dependendo da situação real do local de construção para determinar a planta total, capacidade de projeto de cerca de 10KW, dividido em três linhas,Fumo ácido sala fechada precisa de lâmpadas anticorrosivo e lâmpadas de poupança de energia, outras iluminações auxiliares por lâmpada de teto, iluminação de poços de tanques de galvanização por lâmpada incandescente.

6.6.3 Sistema de abastecimento e drenagem de água

Fornecimento de água:

Tubo principal: φ63 tubo PPR,

Tubos de ramificação: φ50 PPR

sob o chão, controlado por válvulas.

Drenagem: sistema de tratamento de águas residuais.

6.6.4 vigas suspensas, suportes e cabos

De acordo com as especificações e a situação real antes da produção pelo utilizador.

7Equipamento de protecção do ambiente

7.1 Fontes de poluição

A fonte de poluição de resíduos ácidos, fumos ácidos, fumaça de zinco e poeira, por isso equipamentos de proteção ambiental do sistema de tratamento de resíduos ácidos, sistema de tratamento de fumos ácidos,sistema de tratamento de poeira de fumaça de zinco, este regime introduz o tratamento de fumo ácido e fumo de zinco.

7.2 Sistema de regeneração de fluxo

Tratamento de regeneração em linha

Capacidade máxima de processamento da regeneração: 4 m3/h

PH do fluxo: 3,0 - 4,5 pH

Iões de ferro no fluxo líquido: menos de 2 g/l

Capacidade do tanque de fluxo: 50m3, bomba: 1,5 polegadas, fluxo de 400LPM (L / min), 12 ~ 15 horas para todo um ciclo.

Máquina de prensagem e filtragem: a área do filtro é ≥ 30 m2

Bomba de dosagem: bomba peristáltica.

Tanque de reação: 6-10 m3 de plástico de PP

7.3Sistema de tratamento de fumo ácido

7.3.2

Efeito do tratamento

Após tratamento pelas duas torres de tanques de PP de lavagem de fumo ácido, o ácido nos gases de escape é inferior a 100 mg/m3, a taxa de emissão inferior a 0,43 kg/h,Ele pode atingir o padrão de descarga por 20m alta chaminé.

7.3.3 Parâmetro de projeto:

O ventilador de arco induzido leva o fumo ácido para o tratamento da torre do tanque de lavagem de PP através do tubo.A linha adota 2 conjuntos de torre de lavagem por meio da série de ligação.

A série de torre de tanque de lavagem Descrição: a primeira torre de uso de spray de água, pode ser lavado 80% de fumo ácido e obter ácido clorídrico diluído, usado para a limpeza processo rack,O ácido clorídrico diluído e o zinco no rack de processo geram cloreto de zinco.O sistema de descarga de líquidos é um sistema de descarga de líquidos, que pode ser utilizado para fluxo de líquido; a segunda torre de tanque com a pulverização de neutralização de líquidos alcalinos, o decapagem restante no padrão de descarga.

Ventilador centrífugo FRP: Volume de ar: 25000m3/h, Pressão do vento: 2400pa, Potência: 22kw

Turma do reservatório de lavagem de gases de tratamento ácido PP

Parâmetros: relação líquido/gás: 3,5 a 5,5 L/m3;

Espaçamento entre as camadas de enchimento: 1,1 m;

o material da camada de enchimento:

Velocidade: 1,5 m/s;

Intervalo de perdas de pressão: ≤1,0 KPa

bico de tipo cone espiral.

A parte inferior da torre está equipada com um reservatório de líquido circulante, o nível do líquido é de 1,2 m;

um reservatório de água externo adicional de 0,8 * 0,8 * 1,2 m, que é conveniente para adicionar alcalino; o reservatório de água é dotado de uma entrada de água e uma abertura de esvaziamento.

Dimensão do equipamento: diâmetro de 2500 m * 8,3 m

Material: volume de ar de processamento de FRP: 25000m3/h

Velocidade do vento na torre vazia: 1,5 m/s, camada de pulverização: 2 camadas

Tempo de contacto: 10 s Resistência total da torre de purificação: 900 Pa

Western ring (Bau-er ring) packing height: 500mm (3 layers) gas-liquid ratio: 500:1

Bomba de circulação:

Modelo: fluxo da bomba de 7,5 CV: 40 m3/h

Elevador: 24m, potência: 5,5kW x 2 unidades

7.4.4 Tratamento de fumaça de zinco

A peça de trabalho para o tanque de zinco após ventilador aberto, conduzir para o sistema de tratamento de fumo através do fumo; a cobertura de coleta de fumo para a produção de estrutura de aço,para garantir que a maior parte da fumaça de zinco são recolhidos que vêm durante o processo de imersão peças de trabalho, e através da tubulação para o coletor de poeira de saco plano, padrão de emissões de gases de escape.

7.4.2 Equipamento de remoção de poeira

7.4.2.1 Cobertura de fumo

De acordo com a experiência prática da concepção e construção da linha de produção no país e no estrangeiro, é adotado um sistema de recolha de fumaça de zinco de tipo fechado.A cobertura de fumaça de ambos os lados da janela de observação é colocada na parte inferior do elevador, operação conveniente do processo de revestimento, a altura da janela de observação de cerca de 1,2 metros; a extremidade superior da instalação de cobertura fechada do canal de absorção de poeira de fumaça.Ventilador de calado induzido mantém a pressão negativa dentro da tampa, quando a peça de trabalho vai para o tanque de zinco, fechado em ambas as extremidades da porta elétrica, fumaça não pode escapar que levou ao sistema de tratamento de fumo por fumo;a cobertura feita de corpo de casca de aço inoxidável e quadro de aço, garantir a peça de trabalho no processo de imersão de zinco, a maior parte da fumaça de zinco são recolhidos, e através da tubulação no dispositivo de tratamento de pulverização.e os gases de escape cumprem a norma.

7.4.2.2 Sistema de tratamento de fumaça de zinco

7.4.2.2.1Equipamento especial de remoção de fumaça de zinco

Capacidade de manuseio de ar: 60000 m3/h

Área de filtragem: 1100 m2

Velocidade do filtro: 1,0 m/min

Resistência:1200-1500Pa

Pressão negativa do equipamento::5000Pa

7.4.2.2.2Recolhedor de poeira combinado modular

7.4.2.2.3

Characteristics of filter media (Características dos filtros)

Temperatura aplicável: temperatura ambiente, temperatura média, temperatura alta pode ser selecionada

Resistência a óleo e água, revestimento e vários tratamentos especiais.

Resiste a umidade de poeira de até 35%

A humidade relativa do ar é de até 95%.

Equipamento após tratamento especial, pode suportar concentração de poeira de até 200g/m3

Alta resistência mecânica, velocidade do vento do filtro 0,8-3 M / min.

Alta permeabilidade, resistência ao filtro 50-120 mm H2O

7.4.2.3 Induced draft fan:

Ventilador centrífugo, 1 unidade, 55 kW, capacidade de processamento: 60000 m3/h.

7.4.2.4 duct: according to the structure of the workshop (see craft layout plan).4 duct: de acordo com a estrutura do workshop (ver plano de layout do ofício)

7.4.3Efeito de previsão.

A concentração de partículas de poeira de zinco é de cerca de 186mg/Nm3, a taxa de remoção de lavagem de fumaça é mais de 90%,is expected to exhaust gas and dust content of smoke dust and exhaust gas treatment after discharge is about 18mg/Nm3 O teor de poeira e gás de escape após o tratamento da descarga é de cerca de 18mg/Nm3, up to GB9078-1996 "industrial furnace air pollutant emission standards" no padrão de descarga de dois graus.

8Engenharia, Design Elétrico.

8.1Instruções de design elétrico.

8.1.1. line cable self substation leads to power distribution room, low voltage distribution cabinet, voltage is three-phase, four wire system, 380V/220V.

8.1No sistema, a carga é a carga indutiva, e o fator de potência está perto de 0.7A compensação do capacitor é necessária.

8.1.3A linha do tronco é relativamente concentrada por cable trench laying.Cable is relatively small and scattered places using overhead cable trays or cable directly buried or through galvanized pipe laying (o cabo é relativamente pequeno e disperso em lugares usando bandejas de cabo sobrecarregadas ou cabo enterrado diretamente ou através de tubulação galvanizada)A maior parte do equipamento para os dois equipamentos de controlo, pode ser colocada de acordo com as condições de campo.Assim, a colocação de cabos é conveniente..

8.1.4Instalação de iluminação, drawings, take into account the specific location.

8.1.5. is provided with a grounding grid, grounding system using TN-C-S system, consisting of L50*50 and 40*4 galvanized angle steel galvanized flat steel, from the outdoor led to the substation room, equipado com um sistema de aterragem, que consiste em L50*50 e 40*4 galvanized angle steel galvanized flat steel, do exterior levado para a sala da subestação,Sala de distribuição., a resistência ao aterramento é inferior a 5 na Europa, e a localização de corpo enterrado no solo a uma distância de 3 metros fora do edifício,Espaçamento da vertical grounding rod galvanized angle steel not less than 5 meters, a profundidade enterrada do corpo de aterramento deve ser não menos de 0,7 metros.

8.1.6Todos os equipamentos elétricos e a habitação de metal não carregado devem ser conectados à terra de forma confiável.Todos os process piping in e out of the building shall be connected with the grounding system of the unit at home e todo o equipamento shall be protected against explosion. Todos os process piping in e out of the building shall be connected with the grounding system of the unit at home and all equipment shall be protected against explosion..

8.1.7Sala de controlo, instalar 1211 extintores, apenas alguns.

8.1.8O gabinete de distribuição de energia, a fundação do gabinete de controle é feita de aço de 10 canais, e o gabinete de distribuição tem uma trincheira de cabo, que é conveniente para a colocação de cabo.

Por favor verifique seu email!

Por favor verifique seu email! Por favor verifique seu email!

Por favor verifique seu email!  Por favor verifique seu email!

Por favor verifique seu email! Por favor verifique seu email!

Por favor verifique seu email!